蓄熱式燃燒器

- 全國咨詢熱線:

- 13607302418

詳情介紹:

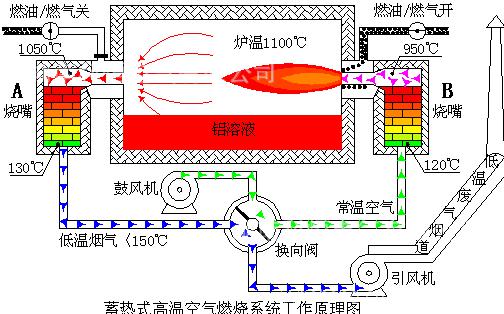

a)采用蓄熱式高溫空氣燃燒技術HTAC,不但克服了常規熔鋁爐的缺點,將余熱回收率提高到80%~90%,空氣預熱到800℃以上,煙氣排放溫度低于150℃,達到余熱回收的極限,比傳統熔鋁爐節能30%左右,而且項目投資少,見效快,能給工廠帶來顯著的經濟效益,降低生產成本。同時由于大幅度減少了煙氣的排放量,在排放的煙氣中NOx可降低至100ppm以下,所以采用HTAC技術可同時收到環保、節能、增產的工廠效益及社會效益,非常適合燃油或者燃氣熔鋁爐及保溫爐上使用。

b)考慮到鋁熔煉爐煙氣成份較臟的特點,本系統采用氧化鋁球為蓄熱介質,氧化鋁球是可更換并可重復使用的,在正常工作條件下,氧化鋁球每3-6個月洗一次,更換快捷,更換下來的臟球經清洗后可以重新使用適當補充。

2、自動點火系統:

每個燒嘴配有一套獨立的點火控制系統。包括點火槍組體,點火程序控制器、點火變壓器、點火電磁閥、火檢等。點火控制器對燒嘴取用的是等離子信號,燒嘴點火動作只發生在每個燒嘴點火初期,主燒嘴點燃后,點火槍自動關閉,燒嘴排煙時,點火槍也不工作,系統確保燃燒安全及運行的可靠性。由PLC檢測各有關參數,如爐頂是否超溫,爐壓是否超高限,助燃風機和燃氣壓力是否超低限,由點火程序控制器激活點火變壓器,開始點火。若紫外線火檢探頭未檢測到火焰信號,則點火程序控制器迅速發出指令,自動關閉各安全電磁閥,實現熄火保護,同時發出聲光警示信號。

3、燃氣控制系統:

a)設有天然氣兩級檢漏系統,降壓穩壓裝置,天然氣放散設施,安全控制裝置等。供氣管路上還配有系統所需的電磁閥,調壓閥,壓力開關,壓力表,氣體過濾器,帶壓力調節安全切斷閥,球閥,相應連接等。為了保證燃料的充分燃燒,系統配備了燃料/空氣自動調節系統。其助燃風由專用風機供給,而燃燒廢氣經過沒有工作的燒嘴通過氣動閥和排氣風機抽出。廢氣的平均終溫度取決于爐子的溫度,介于130-200℃之間。燒嘴的切換由設定的時間和畜熱床出口的煙氣溫度兩因素決定通過PLC系統自動控制。

b)每一熔次的各個階段對燒嘴的熱力要求都不一樣,為了滿足這一要求,燒嘴控制系統實現燒嘴大小火可調燃燒。在此范圍內,天然氣/空氣比率得到的控制。在轉爐前的保溫階段,熱力要求很低,此時將燒嘴控制在20%—關閉狀態之間。

4、火焰監測系統:

對任何用燃料燃燒的爐子其主要要求是對火焰進行不間斷監控,以確保火焰處于燃燒狀態而不會發生爆炸或其它事故,這是由火焰探測器來完成的。探測器是與火焰程序器配合工作的,該程序器內有放大器電路,繼電器(火焰繼電器)及帶開關的凸輪順序發生器。

5、助燃及排煙系統:

助燃系統包括風機、壓力表、壓力開關、手動調節閥、換向閥、流量閥、執行機構、差壓傳感器等器件。主排煙系統采用一臺高溫排煙風機,排煙總管上設有壓力開關、壓力表、排煙溫度監測熱電偶等器件。

6、燃燒系統安全措施:

利用快速切斷閥的切斷完成燒嘴的助燃空氣和天然氣的交替供熱和蓄熱的動作,爐子具有完善可靠的安全保護裝置,如快速切斷、檢漏、防爆、超溫保護、爐壓超壓保護、電氣保護等等安全裝置。如果下列安全限制超出或未達到,PLC切斷火焰程序器。

蓄熱床超溫(超出設定溫度10℃以上)

爐膛超溫(超出設定溫度10℃以上)

鋁水超溫(超出設定溫度土5℃以下)

助燃風壓力低(低于正常工作壓力的10%)

燃氣壓力低(低于正常工作壓力的8%)

爐門開啟,燃燒器主火焰熄滅。

7、安全監測報警:

蓄熱式燃燒系統安全監測報警的主要功能就是確保蓄熱式燃燒系統的安全運行,完善的安全監測系統包括燃燒火焰監測、換向閥位監測、爐膛溫度監測、排煙溫度監測、鋁液溫度監測、燃氣壓力監測、助燃空氣壓力監測、壓縮空氣壓力監測、煙氣壓力監測、電氣安全保護等監測內容,所有的監測設備都與報警器連鎖,當各工藝參數或設備出現異常,超過系統預設的警戒值,系統會自動記錄故障發生時間、來源和恢復時間,同時在觸摸顯示屏或者電腦上顯示,并伴有聲光報警信號,提示操作人員處理。某些重要的報警信息會觸發系統自動停止運行,切斷總的燃料供應,鎖定系統運行,確保系統安全。只有待故障排除后,由人工在控制柜面板上啟動復位鍵,重新啟動系統后,才能再次操作運行。

8、燃燒火焰監測:

燃料進入燒嘴,怎樣判斷燒嘴是否在正常燃燒呢?如果燃料進入燒嘴,而燒嘴沒有燃燒,就會造成爐膛內累積燃料,一旦遇到明火,累積的燃料突然燃燒,體積膨脹,將引發爐膛爆炸,后果不堪設想,因此燃燒火焰監測非常重要,利用火焰探測器,對點火火焰、正常燃燒火焰進行不間斷地在線監測,以確保火焰處于燃燒狀態而不會發生爆炸或其它事故。當點火燒嘴點火不成功時,火焰探測器監測不到火焰信號,系統將發出聲光報警,并自動關閉點火燒嘴燃氣供應管道的電磁閥。只有當火焰探測器持續監測到火焰信號10秒鐘以上,主燒嘴燃氣供應管道的電磁閥才會允許打開,提供正常燃燒所需要的燃料。在正常燃燒過程中,若出現燒嘴熄火等非正常事故時,火焰探測器監測不到火焰信號,系統會立即關閉主燒嘴燃氣供應管道的電磁閥,自動啟動點火控制程序,打開點火燒嘴燃氣供應管道的電磁閥,重新點火12秒,若未成功,則發出聲光報警,提示操作人員處理。

9、溫度安全監測:

當系統確定接到“啟動系統”指令后進入運行準備狀態,當確認點火工作正常,并設定好控溫曲線后,系統會自動按設定的脈沖燃燒控制程序開始自動控溫,爐膛溫度變送器不斷監測爐溫變化,實時比較監測爐溫與設定爐溫的差值,適時啟動蓄熱燃燒系統,控制主燃料燒嘴的啟動順序和時間間隔,控制爐膛溫度沿著工藝溫度曲線運行。當實際的排煙支管道的煙氣溫度超過設定的180℃時,溫控開關動作,蓄熱式燃燒自動控制系統會強制要求空氣換向閥和燃料換向閥執行換向動作,同時,觸摸顯示屏上顯示該燒嘴的煙氣溫度超標,排煙溫度高信號燈閃爍,報警器報警,提示操作人員關注。當實測的排煙總管道的煙氣溫度超過設定的180℃時,觸摸顯示屏上的煙氣溫度數據馬上由綠色變為紅色,報警器報警,全系統停止運行,燒嘴熄火,所有換向閥恢復到關閉的初始位置,迫使排煙溫度下降。另外,熔鋁爐需要測量鋁液的溫度,并顯示在控制柜的面板上,以免過燒或者加熱不足。一般來說,鋁液的溫度測量是只監而不控,監測的數據只提供給可編程控制器PLC保存統計,以及數顯儀顯示,而無需參與運算與控制。

10、壓力安全監測:

脈沖燃燒控制技術的燃料、空氣、煙氣的流量都是事先設定的,在正常運行過程中基本不變,因此對燃料、空氣、煙氣的壓力監測就顯得尤為重要,只有在壓力變化不大時,流量才能按照設定的值運行。因此,蓄熱式燃燒系統需要在燃料、助燃空氣、壓縮空氣、排煙管道上設置壓力開關,及時發現管道壓力過低或者過高的現象。當燃氣欠壓(≤2kPa)、助燃空氣欠壓(≤2kPa)、冷卻空氣欠壓(≤1kPa)、壓縮空氣欠壓(≤0.2MPa)、排煙管道欠壓(≤1kPa)時,相應的管道欠壓信號燈閃爍,系統報警,延時3秒后,故障仍未消除,則自動關閉了燃料總管上的安全切斷閥,確保系統安全。等燃料、助燃空氣、壓縮空氣壓力恢復正常后由人工解鎖,才能恢復系統運行。

11、電氣安全保護:

熔鋁爐現場一旦發生停電現象,蓄熱式燃燒自動控制系統會立即關閉燃料總管上的安全切斷閥,并且所有的空氣換向閥、燃料換向閥和電磁閥,因為失電而自鎖,全部恢復到關閉的初始閥位,以防止產生安全事故。來電后,可由人工啟動燃料總管上的安全切斷閥后,再進入正常吹掃點火程序,才能開始運行系統。